Гр 50: экологичность и надежность?

2026-01-18

Вот вопрос, который постоянно всплывает в разговорах с заказчиками. Все хотят и то, и другое, но часто не до конца понимают, что стоит за этими словами в контексте конкретного оборудования, например, того же грохота. Многие сразу думают про выбросы, шум — это да, но экологичность современного обогатительного оборудования — это еще и минимизация потерь угля, эффективное разделение фракций, чтобы меньше отходов шло в отвал. А с надежностью вообще отдельная история: некоторые до сих пор считают, что если машина тяжелая и из толстого металла, то она уже надежная. На практике же часто выходит, что ломается не корпус, а какой-нибудь подшипниковый узел или система балансировки, которую спроектировали без учета реальных перегрузок на нашем сырье.

От бумажных характеристик к цеху

Когда лет десять назад мы начинали работать с оборудованием для классификации и грохочения, то тоже смотрели в первую очередь на паспортные данные: производительность, мощность, габариты. Пока не столкнулись с ситуацией на одной из обогатительных фабрик. Поставили грохот, вроде бы аналог Гр 50, по характеристикам все идеально. А через три месяца постоянные простои из-за вибраций, которые никто не мог погасить. Оказалось, проблема в фундаменте и в том, что производитель не предусмотрел режим работы на влажном, липком угле, который просто-напросто забивал сита. Паспортная надежность разбилась о реальность.

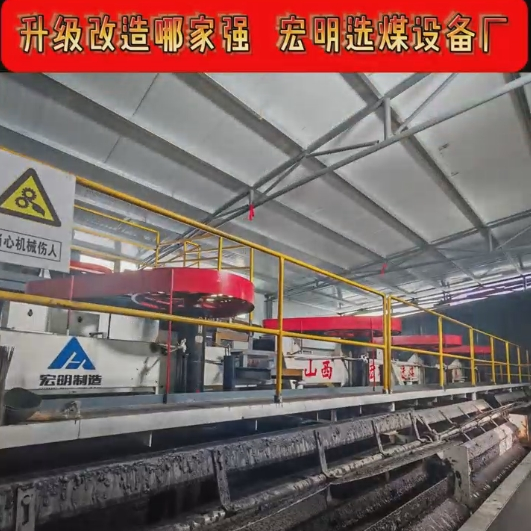

С тех пор всегда просим предоставить не просто каталог, а отчеты о эксплуатации на похожих производствах, лучше в нашем регионе. Или хотя бы детальные чертежи узлов, которые чаще всего испытывают нагрузку. Вот, например, сайт ООО Оборудование для отбора угля Цзиньчжун Хунмин (jzhmsb.ru) — они позиционируют себя как предприятие с полным циклом от проектирования до монтажа. Это важный момент. Если производитель сам делает монтаж и пусконаладку, у него уже на этапе разработки закладываются решения под возможные проблемы на месте. В их описании видно, что они понимают процесс целиком, а не просто собирают станки из готовых компонентов.

Именно комплексный подход, как заявляет ООО Оборудование для отбора угля Цзиньчжун Хунмин, может быть ключом к той самой надежности. Потому что можно купить самое качественное вибрационное сито, но если его неправильно интегрировать в технологическую цепочку, толку не будет. Будут и перегрузки, и повышенный износ, и, как следствие, вопросы к экологичности из-за неоптимальной работы.

Экологичность — это не только фильтры

Сейчас много говорят о снижении пылеобразования. Это, безусловно, критически важно. Но если копнуть глубже, то экологический эффект от грохота типа Гр 50 начинается с его эффективности. Чем точнее он разделяет фракции, тем чище продукт на выходе, тем меньше потом требуется дообогащения или, что хуже, отправки материала в отходы. Неэффективный грохот — это по сути дополнительные энергозатраты на дальнейшую переработку и увеличение объема отвалов.

На одной из наших площадок пытались сэкономить и поставили более дешевый аппарат. Экономия на этапе закупки обернулась постоянными затратами на обслуживание и, что важнее, повышенным содержанием мелочи в товарной фракции. Клиенты жаловались. Пришлось фактически работать в два раза интенсивнее, чтобы добиться нужного качества. О какой экологичности тут можно говорить? Ресурсы-то расходовались неоптимально — и электричество, и вода, если речь о мокром грохочении.

Поэтому сейчас для нас показатель экологичности такого оборудования — это его КПД в реальных условиях, а не в лаборатории. Способен ли он стабильно выдавать заявленную фракцию при изменении влажности и состава сырья? Насколько быстро и легко чистить или менять сита? Простои на обслуживание — это тоже косвенный удар по экологии, потому что часто весь процесс останавливается или работает вхолостую.

Узлы, которые ломаются первыми

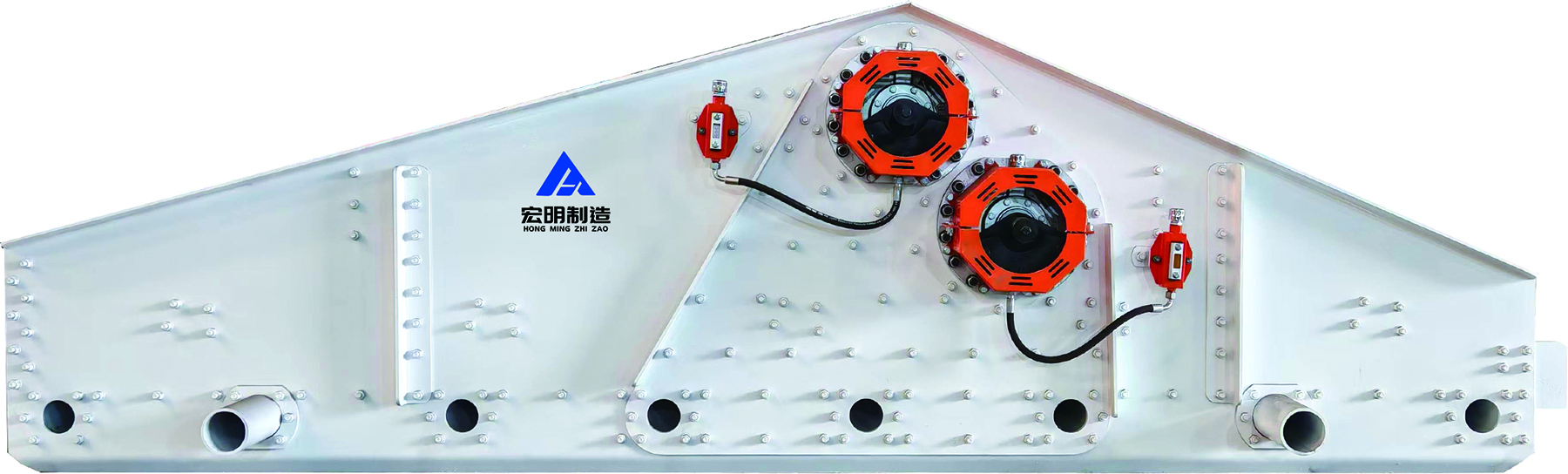

Если отвлечься от высоких материй и спуститься в цех, то разговор о надежности всегда упирается в несколько узлов. Вибрационный привод — его сердце. Дешевые подшипники и непродуманная система смазки — гарантия частых остановок. Мы через это прошли. Бывало, что подшипники приходилось менять чуть ли не раз в сезон, а это и стоимость запчастей, и простой, и работа ремонтной бригады в сложных условиях.

Второе — это само просеивающее полотно. Казалось бы, расходник. Но от его конструкции и материала зависит все. Сетка из неподходящей стали быстро истирается или рвется. А некоторые современные полиуретановые сита, при всей их дороговизне, показывают удивительную живучесть и меньше шумят. Но их тоже нужно правильно крепить. Видел случаи, когда из-за плохой системы натяжения полотно проседало, материал шел ?в обход?, и эффективность падала в разы.

Третье — рама и корпус. Тут не столько в толщине металла дело, сколько в качестве сварных швов и защитного покрытия. Постоянная вибрация — это проверка на усталость металла. Плохо проваренные швы дают трещины. А агрессивная среда на обогатительной фабрике быстро съедает краску, начинается коррозия. Поэтому когда видишь в описании, как у ООО Оборудование для отбора угля Цзиньчжун Хунмин, акцент на полный контроль производства, включая сварку и покраску, это внушает немного больше доверия. Потому что они теоретически могут отвечать за каждый этап, а не перекладывать ответственность на субпоставщика рам.

Интеграция в процесс — где кроются подводные камни

Можно купить самый лучший и надежный грохот, но смонтировать его так, что он никогда не выйдет на паспортную производительность. Самая частая ошибка — неверная подача материала. Если поток сыпется в одну точку сита, происходит локальная перегрузка, быстрый износ и неэффективное использование всей площади просеивания. Нужен равномерный питатель, и это должно быть предусмотрено в проекте.

Еще один момент — аспирация. Место пересыпа материала с конвейера на грохот — мощный источник пыли. Если не предусмотреть качественный кожух и отсос, вся экологичность оборудования сводится на нет. Причем этот узел часто делается уже на месте, силами монтажников, и его качество сильно зависит от их квалификации. Вот почему важно, когда поставщик, как та же компания с сайта jzhmsb.ru, берет на себя и монтаж. Меньше шансов, что такие узлы сделают кое-как.

И конечно, обвязка: приемные и разгрузочные лотки. Их угол наклона, отсутствие ?мертвых зон? где материал может накапливаться — это мелочи, которые в итоге определяют, будет ли линия работать как часы или постоянно требовать вмешательства оператора лопатой. В свое время мы потратили кучу времени, переделывая эти лотки на уже установленном оборудовании.

Итоги без глянца

Так что, возвращаясь к вопросу в заголовке. Экологичность и надежность Гр 50 или любого аналогичного аппарата — это не врожденные свойства, а результат. Результат грамотного проектирования с учетом реальных условий, качественного производства на всех этапах и профессионального ввода в эксплуатацию.

Оборудование, которое просто соответствует ГОСТам, — это минимум. Надежным оно становится, когда переживет несколько зим с нашим углем, несколько циклов пиковых нагрузок и при этом не потребует капитального ремонта. А экологичным — когда его работа не создает головной боли экологу предприятия и не приводит к перерасходу энергии и ресурсов на исправление ошибок классификации.

Поэтому сейчас при выборе мы меньше смотрим на яркие брошюры и больше — на то, может ли производитель показать объекты, подробно рассказать о материалах ключевых узлов и, что критично, взять на себя ответственность за весь цикл: от чертежа до работающей в линии машины. Потому что только так эти два понятия перестают быть просто красивыми словами в каталоге.