Китайский центробежный дегидратор: технологии и экология?

2026-01-10

Когда слышишь ?китайский центробежный дегидратор?, первое, что приходит в голову многим – это низкая цена и сомнительное качество. Работая с обогатительным оборудованием, я долго разделял этот стереотип. Но реальность, как часто бывает, оказалась сложнее. Сейчас под ?китайским? может скрываться и откровенный хлам, и аппарат, в котором применены вполне серьёзные инженерные решения, пусть и с определённой спецификой. И главный вопрос, который меня всегда интересовал на практике: как в этой ценовой категории уживаются заявленные технологии и реальная экологическая эффективность? Ведь обезвоживание – это не просто ?отжать воду?, это финальная стадия перед складированием или транспортировкой, и здесь любая мелочь в работе агрегата может вылиться в проблемы с фильтратом, пылением или перерасходом энергии.

От стереотипов к спецификации: что внутри?

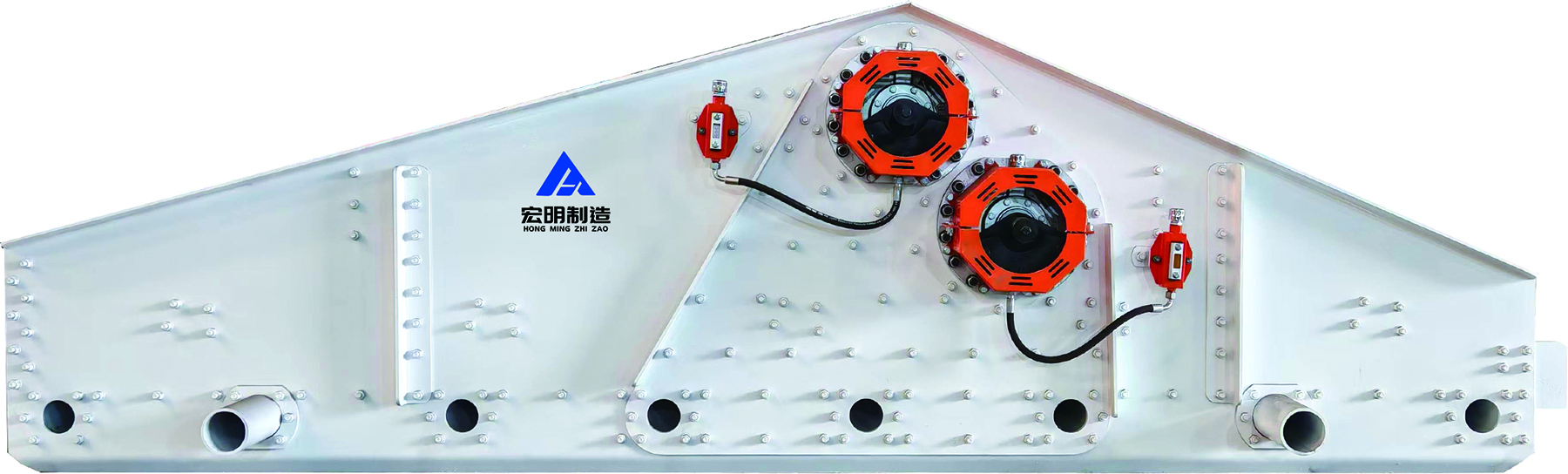

Итак, берём типичный центробежный дегидратор для угольного шлама. Китайские производители часто предлагают две основные конструкции: вибрационные (типа VC) и шнековые (типа LLL). В своё время мы ставили на пробу вибрационную модель от одного из провинциальных заводов. В паспорте – всё прекрасно: производительность, влажность осадка, мощность. На деле же основной вал начал демонстрировать вибрации, не предусмотренные инструкцией, уже через 200 часов работы. Разбирались. Оказалось, дисбаланс ротора – не критично, но требует дополнительной балансировки уже на месте. Это тот самый ?нюанс?, о котором не пишут в брошюрах, но который сразу отличает опытного поставщика от торговой фирмы-однодневки.

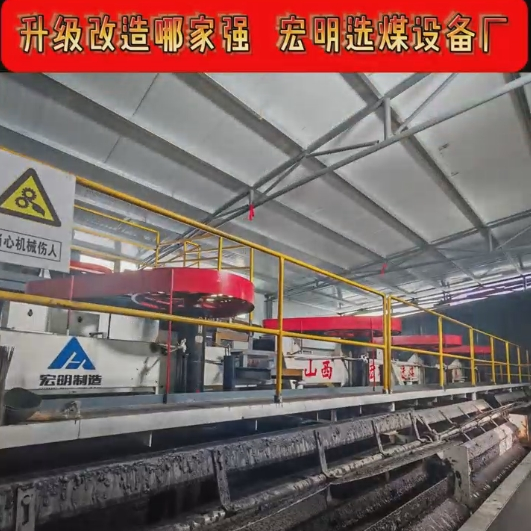

Здесь стоит упомянуть ООО Оборудование для отбора угля Цзиньчжун Хунмин. Это не просто торговый дом, а именно производитель с полным циклом (https://www.jzhmsb.ru). В их случае специфика в том, что они интегрируют проектирование и монтаж. Почему это важно? Потому что для центрифуги критична не только она сама, но и система подачи пульпы, и отвода кека, и управления. Когда всё это делает одна сторона, выше шанс, что агрегат будет работать как система, а не как набор узлов, которые друг другу мешают.

Материалы исполнения – отдельная тема. Китайские производители сейчас активно работают над износостойкостью. В тех же шнековых дегидраторах ключевой элемент – шнек. На дешёвых моделях его наплавка может стираться за сезон на абразивных шламах. Более серьёзные компании, включая Цзиньчжун Хунмин, предлагают варианты с керамическими вставками или высоколегированным покрытием. Это уже не копеечная экономия, но на длинной дистанции она окупается за счёт снижения простоев на ремонт. Технология, в общем-то, не нова, но её доступность в среднем ценовом сегменте – это именно китайский вклад.

Экология: между декларацией и протоколом замеров

А теперь к самому интересному – экологический аспект. Производители любят писать ?энергосберегающий? и ?экологичный?. Но что стоит за этими словами применительно к центрифуге? На мой взгляд, три ключевых момента: конечная влажность осадка, герметичность конструкции и эффективность системы рекуперации фильтрата.

Высокая влажность кека – это не только потеря продукта, но и потенциальные проблемы с его дальнейшим складированием: могут быть стоки, запах. Китайские дегидраторы последнего поколения, особенно шнековые с регулируемым отсекателем, показывают вполне конкурентные цифры – 18-22% для мелкодисперсных угольных шламов. Но здесь есть ловушка: эти цифры достигаются на определённой, стабильной подаче и фракционном составе. Если шлам не готовили (не обесшламливали), производительность падает, а влажность растёт. Это частая ошибка при внедрении – экономия на подготовительных операциях сводит на нет эффективность самого дорогого узла.

Герметичность. Раньше это было больным местом – сальниковые уплотнения текли, вокруг аппарата была грязь. Сейчас многие перешли на торцевые механические уплотнения, а на премиальных моделях – на гибридные (механические + защита продувкой). Это реально снижает выбросы в атмосферу цеха мелкодисперсной пыли. Фильтрат же, если система замкнута, возвращается в процесс. Важно, чтобы бак-приёмник и насосы были правильно подобраны по производительности, иначе перелив неизбежен. В проектах, где оборудование для отбора угля поставлялось комплексно, таких косяков обычно меньше.

Полевой опыт: когда теория встречается с реальностью

Приведу случай с одной из наших внедрений лет пять назад. Ставили китайскую вибрационную центрифугу на обезвоживание флотохвостов. По паспорту – идеально. Но на пуске выяснилось, что материал сита (сетки) не выдерживает химической агрессивности нашей пульпы (остатки реагентов). Коррозия пошла буквально за неделю. Производитель, к его чести, отреагировал – оперативно прислали сита из нержавейки другой марки. Но простой-то уже был. Мораль: при заказе нужно максимально детально описывать не только гранулометрию, но и химический состав шлама. Китайские инженеры сейчас это хорошо понимают, но информацию у них нужно буквально вытягивать, сами редко задают уточняющие вопросы.

Ещё один момент – запчасти и обслуживание. Казалось бы, мелочь. Но скорость износа подшипниковых узлов на валу ротора сильно зависит от той самой балансировки и от виброзащиты. В некоторых моделях доступ к ним затруднён, требуется почти полная разборка корпуса. Это увеличивает время ремонта в разы. Сейчас в новых конструкциях вижу тенденцию к более модульному и доступному исполнению узлов. Это явный прогресс, продиктованный обратной связью с реальными эксплуатационниками.

И о климате. Оборудование, рассчитанное на мягкий китайский климат, может капризничать в сибирские морозы. Особенно если речь о системах гидравлики или наружных трубопроводах. Это тот случай, когда интеграция проектирования и монтажа, как у Цзиньчжун Хунмин, даёт преимущество – можно на этапе проектирования заложить обогрев или утепление для конкретного региона, а не покупать ?усреднённую? версию.

Экономика процесса: где кроется выгода?

Изначальный соблазн – низкая закупочная цена – может быть иллюзией. Полная стоимость владения складывается из цены, монтажа, стоимости запчастей, энергопотребления и ресурса. Вот здесь китайские аппараты среднего и высокого уровня начали серьёзно конкурировать. Их энергоэффективность растёт за счёт применения частотных преобразователей, оптимизации гидравлических схем и более точного расчёта приводов.

Например, современный шнековый дегидратор потребляет меньше энергии на тонну продукта, чем устаревшая вибрационная модель аналогичной производительности, потому что процесс обезвоживания более управляемый и плавный. Экономия на электрике за год может покрыть разницу в первоначальной стоимости. Но чтобы это сработало, аппарат должен работать на проектной нагрузке стабильно, а не ?рывками?. Что снова упирается в качество подготовки питания и грамотную автоматизацию.

С другой стороны, дешёвые модели могут ?съесть? всю экономию на запчастях. Замена одного ротора или ремонта редуктора может стоить половины новой машины. Поэтому сейчас грамотные закупщики смотрят не на ценник в каталоге, а на гарантийные обязательства, наличие склада ЗИП в регионе и репутацию поставщика. Сайт jzhmsb.ru, кстати, демонстрирует именно такой, ?производственный? подход, делая акцент на полном цикле, а не просто на продаже железа.

Взгляд вперёд: тренды и сомнения

Куда движется технология? Я вижу несколько тенденций. Во-первых, это ?умное? управление. Датчики нагрузки, расхода, влажности на выходе, которые в реальном времени подстраивают режим работы. Китайские производители активно внедряют такие системы, иногда даже с избытком – нагружают панель управления кучей кнопок, которые на практике почти не используются. Нужен баланс между функциональностью и простотой для оператора.

Во-вторых, работа с более тонкими фракциями. Классические центрифуги плохо справляются со шламами мельче, скажем, 0.1 мм. Сейчас появляются решения с предварительной флокуляцией и специальными конструкциями роторов, чтобы захватывать и эту фракцию. Это напрямую связано с экологией – меньше твёрдого уходит в хвосты. Но это и усложнение процесса, рост затрат на реагенты. Окупится ли? Вопрос для каждого конкретного случая.

И главный вопрос, который остаётся. Китайское оборудование стало неизмеримо лучше, чем 10-15 лет назад. В нём появилась инженерная мысль, адаптация к мировому опыту. Но сможет ли оно полностью избавиться от репутации ?дешёвой альтернативы? и стать по умолчанию выбором для ответственных проектов? Пока нет. Для этого нужна не просто хорошая конкретная модель, а устойчивая, предсказуемая культура качества на всех этапах – от проектирования до постпродажного обслуживания на протяжении всего жизненного цикла. Отдельные компании, возможно, к этому близки. Но индустрия в целом – ещё в пути. И наблюдать за этим путём, испытывая новые образцы на своих объектах, по-прежнему и интересно, и поучительно.