Китай: лидеры в центробежных дегидраторах?

2026-01-11

Когда слышишь этот вопрос, первая реакция часто — скепсис. ?Китай? Дегидраторы? Разве не Европа или США задают тон?? Именно с такого заблуждения сталкиваешься постоянно на переговорах. Но если копнуть глубже в практику обогащения угля, шламов, хвостов, картина начинает проясняться, и она неоднозначная. Десять лет назад ?китайский? в этом сегменте часто означало ?бюджетный вариант с рисками?. Сегодня — это уже другой разговор, но со своими нюансами.

Эволюция восприятия: от копий к собственным решениям

Раньше китайские производители, откровенно говоря, активно реверс-инжинирили западные образцы, в частности, те же декантерные центрифуги или вертикальные центробежные дегидраторы. Качество было очень неровным. Помню, в 2015-м мы поставили на пробу одну такую машину для обезвоживания мелких классов угля. Ресурс подшипникового узла оказался катастрофически низким — не выдерживал постоянных циклов старт-стоп. Инженеры на месте разводили руками: конструкция вроде та же, а металл и балансировка — слабые места.

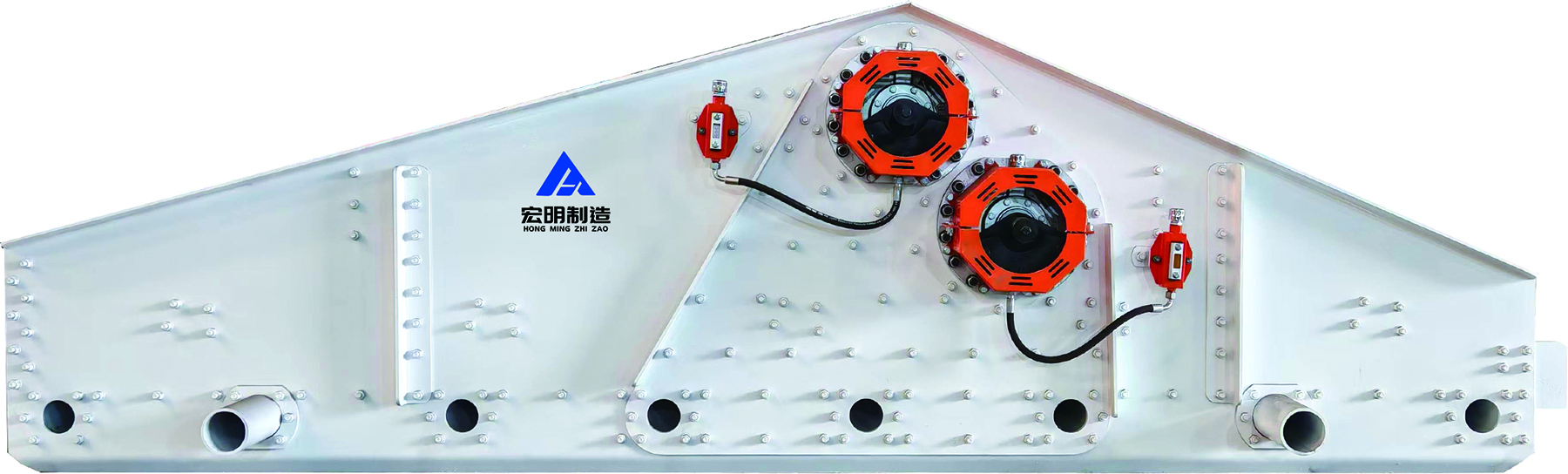

Однако именно этот период стал переломным. Вместо простого копирования компании начали вкладываться в НИОКР, адаптируя конструкции под специфические местные условия: высокая зольность угля, абразивность шламов, требования к тонкости обезвоживания. Появились гибридные решения. Например, комбинация центробежного принципа с вибрацией для более эффективного съёма кека с сита. Это было уже не слепое заимствование, а практическая оптимизация.

Сейчас ключевое отличие — в подходе к проектированию под задачу. Европейский агрегат часто сделан ?в общем?, как универсальный солдат. Китайские инженеры, особенно те, кто плотно работает с добывающими регионами вроде Шаньси или Внутренней Монголии, могут ?заточить? дегидратор под конкретную фракцию и влажность на входе, меняя угол конической части, материал сит или систему орошения. Гибкость производственных линий это позволяет.

Где сила, а где — подводные камни?

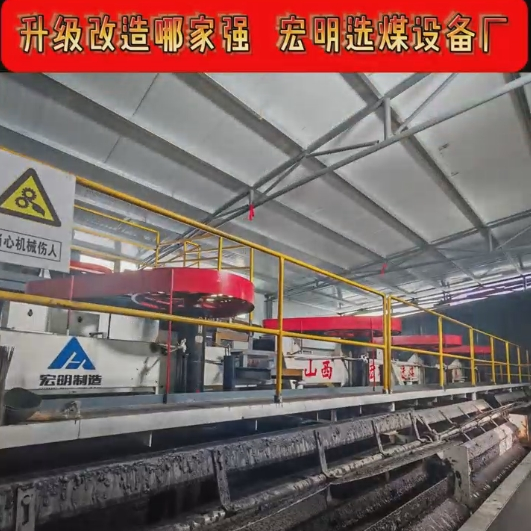

Сила, без сомнения, в цене и скорости реализации проекта. Срок от ТЗ до отгрузки может быть в 1.5-2 раза меньше, чем у признанных европейских брендов. Для быстроразвивающихся проектов, где время — деньги, это решающий аргумент. Ещё один козырь — готовность работать со сложными, высокоабразивными средами. Видел в работе центрифуги на одном из разрезов, которые ?перемалывали? материал с содержанием твёрдых частиц, от которого другие бы быстро вышли из строя. Секрет — в использовании композитных накладок и керамических вставок в критических узлах.

Но камни остаются. Главный — это предсказуемость ресурса. Если у ведущего немецкого производителя ты точно знаешь, что ротор отработает положенные 40 000 часов с минимальным обслуживанием, то с китайским аналогом история может быть лотереей. Всё упирается в контроль качества на всех этапах: от литья корпусов до динамической балансировки ротора. У лучших китайских заводов этот контроль сейчас на очень высоком уровне, у остальных — всё ещё слабое звено.

Второй камень — это послепродажка. Формально сервис есть, но его глубина и оперативность сильно разнятся. Идеально, когда у поставщика есть своё представительство или надёжный инженерный партнёр в стране эксплуатации. Без этого любая поломка превращается в многомесячную эпопею с ожиданием специалистов и запчастей. Это тот самый риск, который заставляет многих консервативных заказчиков переплачивать за европейский бренд.

Кейс из практики: неочевидный успех и провал

Расскажу про два проекта, в которых участвовал. Первый — успешный. Нужно было обезвоживать тонкодисперсный угольный шлам на одной из обогатительных фабрик в Кузбассе. Европейские установки предлагали дорогостоящее решение с предварительной флокуляцией. Наш китайский партнёр, а именно ООО Оборудование для отбора угля Цзиньчжун Хунмин (их сайт, кстати, www.jzhmsb.ru), предложил протестировать свою вертикальную центрифугу с изменённой геометрией ситового барабана и системой подачи реагента непосредственно в зону сепарации. Они как раз заявляли о полной интеграции процессов от разработки до монтажа. После пробных запусков и корректировок удалось добиться требуемой влажности осадка, причём расход флокулянта оказался ниже расчётного. Агрегат работает уже третий год, нареканий минимум.

Второй проект был провальным. Задача стояла по обезвоживанию хвостов обогащения полиметаллических руд. Материал — крайне абразивный. Выбрали производителя с громким именем, но, как выяснилось, их экспертиза была в основном по углю. Центробежный дегидратор вышел из строя через 8 месяцев: абразив ?съел? защитные пластины, произошла разбалансировка и серьёзная поломка ротора. Ремонт был сопоставим по стоимости с половиной новой машины. Вывод: универсальность — миф. Китайские производители часто узкоспециализированы. Нужно искать именно тех, у кого есть портфолио под твою конкретную задачу.

Именно такие компании, как упомянутая Цзиньчжун Хунмин, демонстрируют правильный путь. Они не пытаются быть всем для всех, а фокусируются на оборудовании для подготовки угля и сопутствующих процессов. Это значит, что их инженеры глубоко понимают специфику среды, и их дегидраторы — не просто штамповка, а именно инженерный продукт.

Критерии выбора: на что смотреть сегодня?

Исходя из горького и сладкого опыта, сформировал для себя чек-лист. Во-первых, не производитель вообще, а конкретный завод и конкретная инженерная команда. Нужно запрашивать видео с производства, особенно участков сборки и балансировки. Во-вторых, история поставок. Не ?в Европу?, а именно под аналогичные твои материалы. Идеально — контакты для отзывов с действующих объектов, не из списка, а по запросу.

В-третьих, наличие полноценной технической поддержки на русском языке и склад наиболее изнашиваемых запчастей в РФ или СНГ. Если всё упирается в прямые поставки из Китая под каждый чих — это повышенный риск простоев. В-четвёртых, внимательно смотреть на материалы. Какая именно сталь используется для ротора? Какие подшипниковые узлы (SKF, FAG или ?ноунейм?)? Это не мелочи, это вопрос жизни аппарата.

И главное — не гнаться за паспортными характеристиками. Китайские каталоги иногда грешат завышенными цифрами по производительности. Нужно требовать гарантийные обязательства, привязанные к реальным показателям на твоём материале после пусконаладки. Серьёзный поставщик на это пойдёт.

Будущее: лидерство или устойчивая ниша?

Так являются ли они лидерами? В ценовом сегменте и сегменте быстрого внедрения под специфические задачи — уже да, безусловно. В сегменте высоконадёжного, ?фондового? оборудования для критических процессов — пока нет, здесь доверие зарабатывается десятилетиями. Их лидерство — другого рода. Это лидерство в гибкости, адаптивности и оптимальном соотношении ?цена/результат? для множества прикладных задач.

Тренд, который я наблюдаю, — это сближение. Ведущие китайские производители активно приглашают европейских инженеров, внедряют системы контроля качества уровня ISO 9001:2015, открывают сервисные центры за рубежом. Их продукция перестаёт быть ?альтернативой?, а становится одним из полноценных вариантов в спецификации. Особенно это видно в угольной отрасли СНГ.

Поэтому на вопрос в заголовке я бы ответил так: Китай сегодня — не абсолютный технологический лидер в классическом понимании, но он стал абсолютно ключевым, а часто и определяющим игроком на рынке центробежных дегидраторов. Их оборудование формирует новый стандарт доступности технологий обезвоживания. Игнорировать этот факт — значит терять в конкурентной борьбе. Но подходить к выбору нужно без иллюзий, с холодной головой и чётким ТЗ в руках. Опыт, в том числе негативный, — лучший учитель в этом деле.