Китайские грохоты для щебня: инновации?

2026-01-17

Когда слышишь ?китайские грохоты?, у многих до сих пор всплывает картинка чего-то дешёвого и недолговечного. Я и сам лет десять назад так думал. Но сейчас, если говорить о сегменте оборудования для сортировки щебня, это уже совсем другой разговор. Вопрос в другом: где там реальные инновации, а где просто маркетинговая упаковка подороже? Попробую разложить по полочкам, исходя из того, что видел на площадках и на выставках вроде MiningWorld.

Эволюция, а не революция

Не ждите от китайских производителей прорывов в фундаментальной физике процесса грохочения. Их сила — в адаптации и доработке проверенных решений под конкретные, часто более жёсткие, бюджетные условия. Возьмём, к примеру, вибрационные грохоты серии ZK. Конструкция в основе — классическая. Но обратите внимание на короб: идёт активный переход на высокопрочную сталь с оптимизированной толщиной листа. Не везде, конечно, но у топовых брендов это уже норма. Цель — не просто снизить вес, а перераспределить массу для лучшей динамики и, как следствие, меньших нагрузок на подшипниковые узлы.

Здесь часто кроется подводный камень. Экономия на материалах может свести на нет все расчёты. Видел историю на одном карьере под Красноярском: поставили недорогой китайский грохот для отсева ПГС. Первые полгода — восторг. Потом пошли трещины по сварным швам на коробе. Оказалось, производитель, стремясь снизить цену, использовал сталь с меньшим пределом текучести, а вибрационные нагрузки были рассчитаны ?впритык?. Ремонт встал в копеечку. Так что инновация ли это — использовать правильную сталь? Скорее, возврат к базовым принципам качественного машиностроения.

Ещё один момент — модульность. Китайцы это уловили очень хорошо. Не нужно покупать совершенно новую машину под каждый типоразмер фракции. Меняются сита, деки, иногда привод — и ты получаешь установку под новые задачи. Для небольших и средних предприятий, которые работают с разными заказами, это реальное конкурентное преимущество. Но опять же, запас прочности всей рамы и несущих элементов должен быть изначально заложен с большим запасом.

Привод и система вибрации: где тонко, там и рвётся

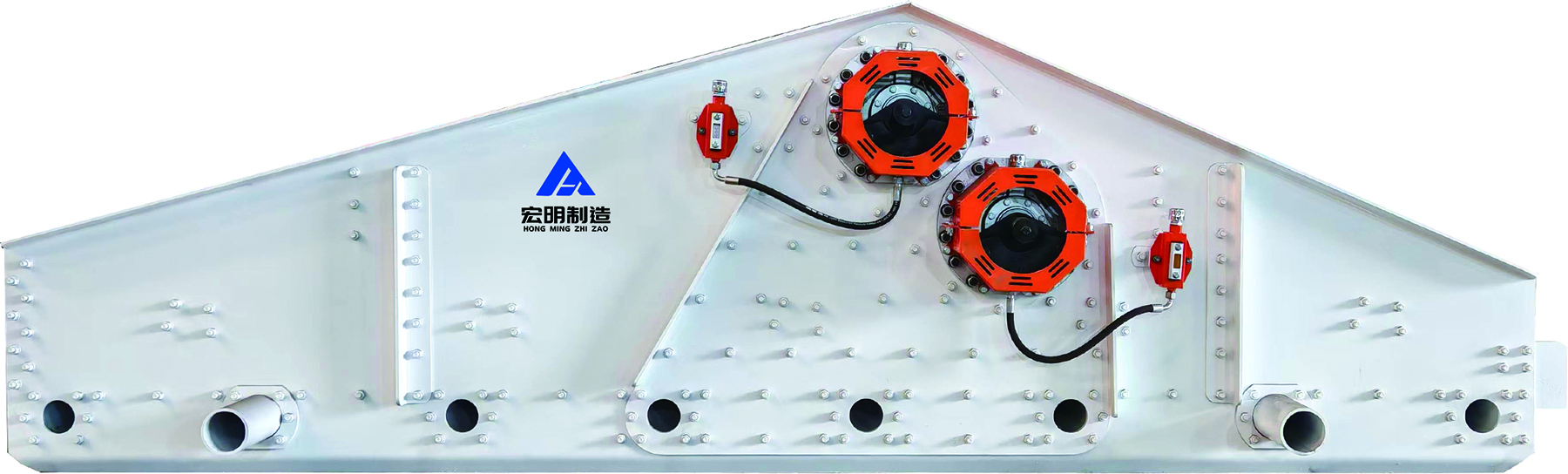

Сердце любого грохота — вибровозбудитель. Вот здесь за последние 5-7 лет прогресс заметен. Всё чаще вместо двух отдельных моторов с эксцентриковыми валами, требующих юстировки и синхронизации, используют единый вибрационный модуль с карданным валом. Шум меньше, балансировка лучше, надёжность выше. Но и цена, естественно, растёт.

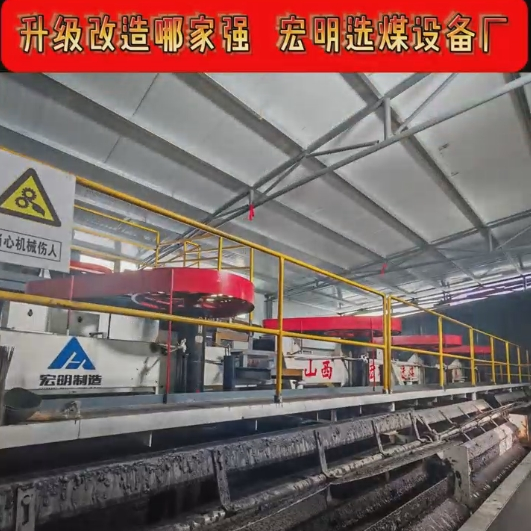

На что смотреть при выборе? На подшипники. Лучшие производители уже ставят SKF или FAG. Если в спецификации написано просто ?imported high-quality bearings? — это красный флаг. Уточняйте бренд. Перегрев подшипникового узла — одна из главных причин выхода из строя. Некоторые китайские компании, например, те же, что входят в объединение типа ООО Оборудование для отбора угля Цзиньчжун Хунмин, для своего дробильно-сортировочного оборудования делают акцент на систему принудительной смазки и термоконтроля. Это не инновация в мировом масштабе, но для их ценового сегмента — серьёзный шаг вперёд.

Кстати, о ООО Оборудование для отбора угля Цзиньчжун Хунмин. Они, конечно, изначально из угольной отрасли, но их подход к созданию надёжных вибрационных систем для тяжёлых условий хорошо переносится и на грохоты для щебня. На их сайте jzhmsb.ru видно, что они позиционируют себя как предприятие полного цикла — от проектирования до монтажа. Это важно: когда инженеры, которые рассчитывали машину, могут приехать на пусконаладку, это снижает риски.

Ситовые панели: извечная борьба за ресурс

Самое расходное место — сита. Китайские поставщики здесь предлагают, наверное, самый широкий ассортимент материалов в разных ценовых категориях. От полиуретановых панелей до высокоуглеродистых проволочных сеток с резиновыми или полиуретановыми вставками.

Инновации? Они скорее в комбинаторике. Например, гибридные панели, где несущая основа — стальная перфорированная плита, а рабочий слой — износостойкий полиуретан. Ресурс у таких выше в разы по сравнению со стальной сеткой на абразивном гранитном щебне. Но и стоимость соответствующая. Всё упирается в экономику процесса: если простую сетку менять раз в месяц, а гибридную — раз в квартал, но она дороже в 5 раз, то окупаемость нужно считать очень внимательно, учитывая простои.

Личный опыт: на одной из наших установок по производству кубовидного щебня из амфиболита перешли на полиуретановые панели китайского производства (брали не самые дешёвые, из Cast Nylon). Ресурс вырос в 3-4 раза по сравнению с немецкими аналогами, которые были в 2.5 раза дороже. Но первый блин был комом — партия панелей имела разную твёрдость по площади, износ шёл неравномерно. Производитель разбирался, прислали замену. Так что инновации инновациями, а контроль качества на входе никто не отменял.

Электроника и ?умные? функции

Тренд последних лет — датчики и системы мониторинга. Вибрация, температура подшипников, даже степень забивания сит — всё это можно отслеживать удалённо. Китайские производители активно внедряют такие опции. Но вопрос в их точности и, главное, полезности данных.

Часто это выглядит так: на панели управления красуется цветной сенсорный экран, который показывает красивые графики. Но когда начинаешь разбираться, выясняется, что датчик температуры стоит не на теле подшипника, а на крышке корпуса, и его показания имеют запаздывание в 15-20 минут. Пользу от такой ?интеллектуальности? я лично ставлю под сомнение. Другое дело — система автоматической балансировки вибровозбудителя, которая компенсирует дисбаланс от налипания материала. Такие решения уже встречаются и начинают работать более-менее стабильно, реально снижая нагрузку на конструкцию.

Важный момент — совместимость с АСУ ТП. Лучшие образцы китайского оборудования сейчас имеют открытые протоколы связи (Modbus, Profibus), что позволяет без проблем встраивать их в существующую систему управления заводом. Это уже не просто ?короб с мотором?, а комплексный узел производства.

Итоги: что считать инновацией в этом контексте?

Так есть ли инновации? Если понимать под этим нечто сенсационное, то нет. Если же говорить о последовательном улучшении, оптимизации и адаптации технологий под рыночный спрос — то безусловно, да. Китайские грохоты для щебня перестали быть просто копиями. Они стали продуктом, в котором, при грамотном выборе поставщика, можно получить отличное соотношение цены, надёжности и функциональности.

Ключевое — выбор поставщика. Нужно смотреть не на красивые картинки в каталоге, а на реальные объекты, где это оборудование проработало 2-3 года. Запрашивать отзывы, ехать смотреть. И обязательно обсуждать не только цену машины, но и стоимость и доступность запчастей, условия гарантии, наличие инженерной поддержки.

В конечном счёте, инновация сегодня — это не какая-то волшебная технология, а способность производителя создать долговечный, ремонтопригодный и эффективный продукт, который приносит прибыль своему владельцу. И в этом плане многие китайские компании, особенно такие как ООО Оборудование для отбора угля Цзиньчжун Хунмин, которые реализуют полный цикл, уже серьёзно наступают на пятки европейским брендам, предлагая схожее качество за меньшие деньги. Но правило ?скупой платит дважды? здесь работает как нигде. Экономить на мелочах при выборе — себе дороже.