Китайские центробежные дегидраторы: технологии и экология?

2026-01-09

Когда слышишь ?китайские центробежные дегидраторы?, первая мысль у многих — дешево и сердито, а про экологию вообще вряд ли задумываются. Вот в этом и кроется главный подвох, с которым мы, работающие с обезвоживанием угольных шламов и промышленных осадков, сталкиваемся постоянно. Технология-то вроде бы простая, барабан, привод, но нюансов — море. И эти нюансы как раз и определяют, будет ли установка просто гонять пульпу, или действительно эффективно обезвоживать с минимальными потерями и энергозатратами. Да и с экологией не всё так однозначно — сам по себе процесс центрифугирования относительно чист, а вот что на входе и что на выходе — другой вопрос.

От стереотипа к конкретике: что на самом деле внутри

Раньше и я думал, что все эти дегидраторы — почти одно и то же. Пока не пришлось разбирать после полугода работы на нашем объекте аппарат от одного провинциального китайского завода. Внешне — монолит. Внутри — кошмар: неравномерный зазор между барабаном и шнеком уже изменился, подшипниковые узлы были рассчитаны, как мне показалось, без какого-либо запаса прочности на наши нагрузки. Шлам был абразивный, вот и результат. Это был важный урок: общее название ?центробежный дегидратор? скрывает огромный разброс по качеству исполнения, материалам и, что критично, по инженерным расчетам.

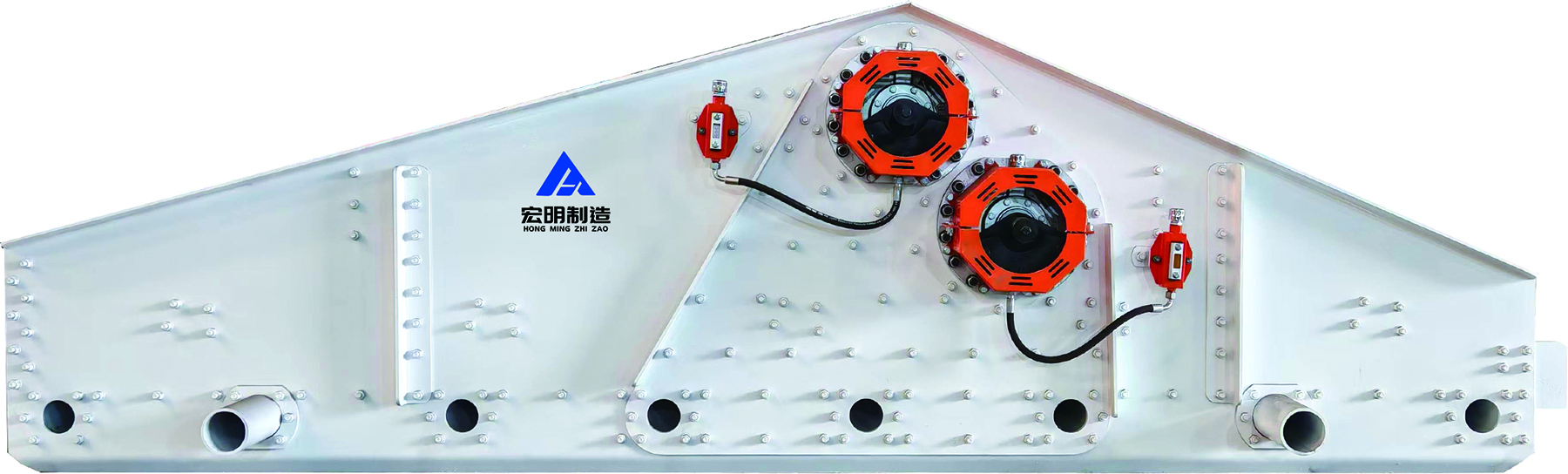

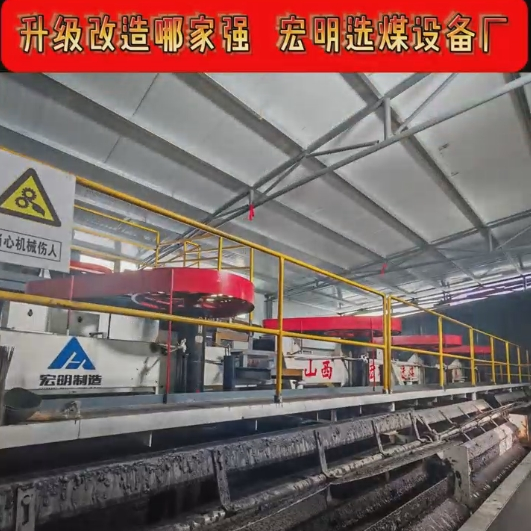

Современные же добросовестные производители, те же, что поставляют через специализированные компании вроде ООО Оборудование для отбора угля Цзиньчжун Хунмин, делают упор на несколько ключевых моментов. Во-первых, это материалы контактных частей — сейчас часто идут на износостойкие сплавы или даже полимерные композиции для определенных типов шлама. Во-вторых, система привода и управления. Дешевые варианты имеют фиксированную скорость, а более продвинутые позволяют гибко регулировать и скорость вращения барабана, и дифференциал скоростей шнека. Это не просто ?прибамбас?, а прямая возможность оптимизировать процесс под конкретную влажность на выходе и экономить энергию.

Именно о таких решениях можно подробнее узнать, изучая каталоги на профильных ресурсах, например, www.jzhmsb.ru. Там видно, что оборудование — это не просто станок, а часть технологической цепочки, где важен и подбор флокулянтов, и предварительное сгущение. Без этого даже самая дорогая центрифуга не выдаст нужный результат.

Экологический след: не только на выходе из барабана

Говорить об экологии только в контексте того, что на выходе получаем более сухой кек, — это сильно упрощать. Да, снижение объема отходов, которые нужно вывозить на полигон, — это прямой плюс. Но экологический расчет начинается раньше.

Основной пункт — это потребление электроэнергии. Устаревшие или плохо подобранные дегидраторы могут быть настоящими ?пожирателями? киловатт. Современные же модели, особенно с частотным регулированием, позволяют значительно снизить аппетиты. На одном из проектов по обезвоживанию осадков сточных вод замена старой центрифуги на новую, с оптимизированной гидродинамикой и регулируемым приводом, дала экономию по энергии около 15-20%. Цифра, которая окупает модернизацию за вполне обозримые сроки.

Второй момент, о котором часто забывают, — это химикаты (флокулянты). Эффективный, правильно подобранный дегидратор требует меньшей дозы полимера для кондиционирования пульпы. А это значит — меньше химии в окружающую среду в целом, даже с учетом того, что большая часть остается в кеке. Здесь как раз и важна интеграция процессов, которую декларируют производители комплексных решений: проектирование, подбор, поставка, пусконаладка. Когда всё от одного источника, как у упомянутой Цзиньчжун Хунмин, есть шанс, что оборудование и реагенты будут лучше совместимы.

И третий аспект — долговечность и ремонтопригодность. Аппарат, который служит не год, а десять лет, и который можно отремонтировать, заменив стандартные подшипники или уплотнения, а не выкидывать целиком, — это тоже экология. Производство нового — всегда ресурсозатраты.

Практические грабли: на что спотыкаешься при внедрении

Теория — это одно, а запуск в ?полевых? условиях — совсем другое. Пару раз наступал на одни и те же грабли, пока не выработал для себя чек-лист. Первое — это характеристика питания. Недооценил как-то важность постоянного контроля гранулометрического состава и плотности шлама на входе. Дегидратор — не волшебный черный ящик. Если подать ему пульпу с плавающими параметрами, он будет ?захлебываться?: то влажность кека прыгнет, то произойдет забивание. Пришлось допиливать систему дозирования и перемешивания перед самой центрифугой.

Второе — обслуживание. Казалось бы, что там обслуживать? Но промывка после остановки — святое дело. Если оставить шлам внутри, особенно в жарком климате, то при следующем запуске можно получить неравномерную разбалансировку и вибрацию, которая убьет подшипники. В инструкциях к хорошим аппаратам это всегда прописано, но персонал, особенно на удаленных объектах, часто ленится или экономит воду. Приходится строить процесс с учетом ?человеческого фактора?.

И третья, самая деликатная тема — запасные части. Покупаешь ты, условно, немецкую или китайскую центрифугу. С немецкой всё ясно: запчасти есть, но стоят как крыло от самолета, и ждать их могут долго. С китайской — лотерея. Если это безымянный завод, то через три года можешь остаться с уникальным втулками, которые не найти. А если работаешь с представителем, который держит склад наиболее изнашиваемых позиций в регионе, как некоторые поставщики, то жизнь становится проще. Это критически важный момент при выборе.

Кейс: неочевидная экономия воды

Хочу привести пример не напрямую про обезвоживание, а про сопутствующий процесс, который сильно влияет на общую экологичность. Речь о системе оборотного водоснабжения после дегидратора. Фугат (отжатая жидкость) обычно куда-то девать нужно.

На одной из обогатительных фабрик столкнулись с тем, что фугат, хотя и был достаточно чистым после коагуляции, просто сбрасывался в отстойник. Мы предложили и помогли внедрить его возврат в начало технологического цикла — на разбавление исходной пульпы. Казалось бы, мелочь. Но в результате расход свежей технической воды снизился почти на 30%. Это дало и прямую экономию, и снижение нагрузки на систему водозабора. Сама центрифуга при этом работала в штатном режиме, просто ее ?выхлоп? стал ресурсом. Такие решения требуют уже не просто поставки оборудования, а понимания всей технологической схемы, чем и занимаются интеграторы.

Этот опыт показал, что экологический эффект от центробежного дегидратора нужно оценивать не изолированно, а в связке со всем производственным контуром. Иногда больший выигрыш дает не замена самой машины, а оптимизация того, что до нее и после.

Взгляд в будущее: куда движутся технологии

Если говорить о трендах, то всё крутится вокруг двух вещей: ?умного? контроля и ресурсоэффективности. Датчики онлайн-мониторинга влажности кека, давления, вибрации уже перестают быть диковинкой. Они позволяют не просто фиксировать параметры, а в реальном времени подстраивать работу дегидратора под изменение качества питания, минимизируя вмешательство оператора и опять же экономя энергию.

Второе — это работа над снижением шума и вибрации. Современные модели, которые мы тестировали, стали заметно тише. Это важно не только для комфорта персонала, но и для долговечности фундаментов и самого оборудования. Вибрация — главный враг механических систем.

И, наконец, гибкость. Оборудование, которое можно относительно быстро перенастроить с одного типа шлама на другой (скажем, с угольного на металлургический), становится все более востребованным. Это достигается и модульностью конструкции, и продвинутым программным обеспечением для управления. Вот здесь, кстати, китайские инженеры в последние годы сделали серьезный рывок, активно внедряя западный опыт и адаптируя его под свои производственные цепочки.

Так что, отвечая на вопрос из заголовка: да, современные китайские центробежные дегидраторы — это уже давно не просто дешевая альтернатива. Это технологичные аппараты, где вопросы экологии и экономии ресурсов закладываются на этапе проектирования. Но ключ к успеху — не в самой железке, а в грамотном ее встраивании в технологический процесс, профессиональном подборе и качественном сервисе. Без этого даже самая продвинутая центрифуга может превратиться в источник головной боли и лишних расходов.