Китайский грохот: новые технологии?

2026-01-12

Когда слышишь ?китайский грохот?, у многих до сих пор возникает образ чего-то дешёвого, шумного и недолговечного. Я и сам лет десять назад так думал. Но сейчас ситуация — она другая. Вопрос не в том, есть ли новые технологии, а в том, какие из них реально работают на производстве, а какие — просто маркетинговая пыль. Попробую разложить по полочкам, исходя из того, что видел своими глазами и с чем приходилось разбираться, иногда методом проб и ошибок.

От железа к системе: эволюция подхода

Раньше всё сводилось к металлу. Толще сито, мощнее двигатель — вот и вся ?технология?. Сейчас же ключевое слово — система. Речь не об отдельной машине, а о том, как она вписывается в линию, как взаимодействует с питателем, конвейерами, системой аспирации. Китайские производители, которые выросли из простых мастерских в серьёзные предприятия, это хорошо усвоили.

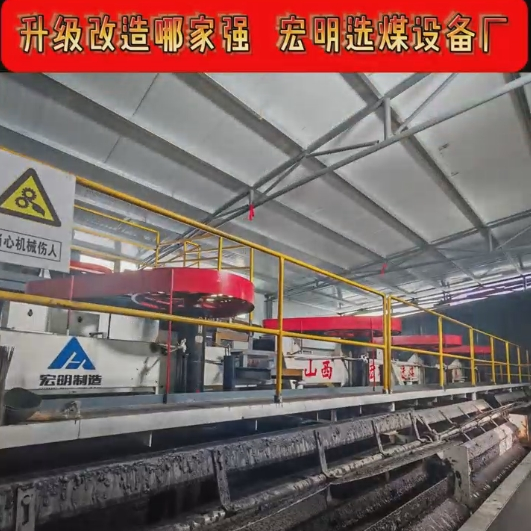

Взять, к примеру, ООО Оборудование для отбора угля Цзиньчжун Хунмин. На их сайте jzhmsb.ru видно, что они позиционируют себя именно как интеграторы полного цикла — от проектирования до монтажа. Это важный сдвиг. Раньше ты покупал грохот, а потом месяцами мучился, подгоняя его под свои условия. Сейчас, в теории, можно заказать решение ?под ключ?. На практике, конечно, нюансов масса, но сам подход правильный.

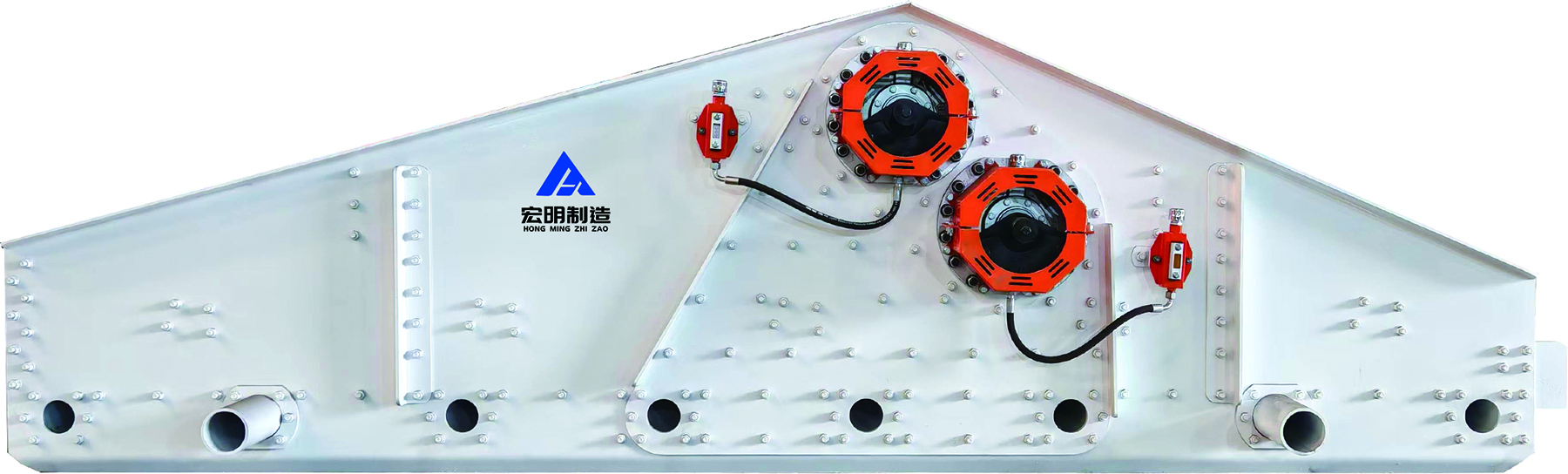

Где это видно? В деталях. Например, в конструкции короба. Всё меньше сварных ?коробочек?, которые гуляют после полугода работы. Всё больше модульных, усиленных конструкций с рёбрами жёсткости в нужных местах. Это не космическая технология, это просто грамотный инженерный расчёт и опыт, накопленный после тысяч установок. Они научились считать нагрузки не по шаблону, а под конкретный материал — будь то уголь, агломерат или щебень.

Приводы и виброизоляция: тише, но не всегда дешевле

Сердце любого грохота — вибрационный привод. Тут прогресс налицо. Массово перешли на высокочастотные дебалансные моторы с регулируемым углом дебалансов. Это даёт гибкость в настройке амплитуды и частоты прямо на объекте, под конкретную фракцию. Помню, как лет семь назад мы ставили один из первых таких китайских грохотов на угольной сортировке. Механики крутили эти дебалансы, подбирая режим, пока не добились приемлемой чистоты верхнего продукта. Было удивительно, что машина за такие деньги позволяет так тонко настраиваться.

Но есть и обратная сторона. Эти моторы — часто самый дорогой узел. И их надёжность поначалу хромала. Перегрев под постоянной нагрузкой, проблемы с подшипниками… Сейчас, судя по последним поставкам, ситуация лучше. Используют двигатели с классом изоляции повыше, ставят термодатчики. Но запас по мощности я всё равно всегда стараюсь закладывать больше паспортного. Опыт горький, но полезный.

Виброизоляция — отдельная история. Рессоры уходят в прошлое. Сплошные виброопоры на резинометаллических элементах или даже пневматические системы на дорогих моделях. Это реально снижает передачу вибраций на фундамент, что важно для многоэтажных дробильно-сортировочных комплексов. Но тут важно смотреть на качество резины. Брали мы однажды грохот, где опоры через три месяца в условиях мороза и постоянной сырости пошли трещинами. Оказалось, резина не морозостойкая. Теперь это один из первых вопросов к поставщику.

Ситовые поверхности: износ и ?умные? решения

Самое больное место — сита. Их износ съедает львиную долю средств на обслуживание. Китайцы активно экспериментируют с материалами. Полиуретан — уже стандарт для сложных условий. Но не всякий полиуретан одинаков. Видел образцы, которые стирались за сезон, и такие, что работают по два года на абразивном щебне. Всё дело в плотности, добавках, технологии литья.

Появились и гибридные решения — комбинация полиуретановых панелей с вставками из износостойкой стали в зонах максимального удара. Это практично. Ещё один тренд — системы быстрой замены сит. Не болтовое крепление на десятках гаек, а различные клиновые или натяжные механизмы. Это экономит часы при обслуживании. На том же сайте Цзиньчжун Хунмин в описании оборудования это часто подчёркивается — ?быстрая замена ситовых панелей?. Для производства, где простой — это прямые убытки, такая ?мелочь? становится ключевым аргументом.

Но есть и маркетинговые уловки. Например, ?самоочищающиеся? сита с ультразвуковыми системами. Пробовали на мелком влажном угле — эффект есть, но стоимость системы и её обслуживания съедает всю экономию от снижения простоев на чистку. Пока что для большинства задач — это избыточно.

Электроника и контроль: данные вместо догадок

Вот где действительно чувствуется дыхание ?новых технологий?. Современные китайские грохоты всё чаще идут с базовой комплектацией датчиков. Датчик температуры подшипников привода, вибродатчики на коробе. Это уже не роскошь. Сигналы выводятся на простой контроллер, который может остановить машину при перегреве или резонансе.

Более продвинутый уровень — системы дистанционного мониторинга. По сути, те же датчики, но данные уходят в облако, и ты со смартфона можешь видеть спектр вибраций, температуру, рабочие часы. Ставили такую систему на трёх грохотах на одном из разрезов. Плюс — вовремя поймали начало разрушения подшипника, избежали серьёзной аварии. Минус — подписка на софт и необходимость стабильного интернета на удалённом объекте. Не всегда выполнимо.

Главное, что изменилось, — это философия. Оборудование перестаёт быть ?чёрным ящиком?. Ты получаешь данные для предиктивного обслуживания, а не работаешь по принципу ?ломается — чиним?. Правда, для этого нужны и компетенции у местного персонала. А это, порой, сложнее, чем купить сам грохот.

Интеграция и подводные камни

Всё это звучит здорово, но на практике успех на 50% зависит от грамотной интеграции в существующий процесс. Вот тут и проверяется, действительно ли поставщик — интегратор, или просто продавец железа. Классическая ошибка — неверный расчёт производительности. Грохот может быть технологичным, но если перед ним стоит неотрегулированный питатель, который сваливает на него материал неравномерной горкой, — никакие сита не спасут.

Работая с такими компаниями, как упомянутая ООО Оборудование для отбора угля Цзиньчжун Хунмин, важно требовать не просто паспортные данные, а расчёты под твою задачу: granulometry питания, влажность, желаемый выход фракций. Хорошие производители сегодня имеют для этого ПО и инженеров, которые могут это смоделировать. Если их нет — это красный флаг.

Ещё один камень преткновения — запчасти и сервис. Технологии технологиями, но когда ломается главный вал или специальный подшипник, ждать его три месяца из Китая — неприемлемо. Сейчас более-менее серьёзные игроки организуют склады ЗИП в ключевых регионах. Это критически важно. Видел проекты, которые буквально вставали из-за отсутствия одной детали стоимостью в пару тысяч долларов, в то время как простой обходился в десятки тысяч в день.

Так что, возвращаясь к заглавному вопросу. Новые технологии в китайских грохотах? Безусловно. Но они не в каком-то одном прорывном изобретении. Они — в системном подходе, в внимании к деталям, которые снижают стоимость владения, в постепенной digital-трансформации. Это уже не копии старых советских или немецких машин. Это самостоятельные, часто очень грамотные инженерные продукты. Но выбирать их нужно с холодной головой, всегда проверяя красивые слова расчётами, референциями и ясными условиями по сервису. И тогда ?китайский грохот? перестаёт быть синонимом чего-то вторичного, а становится рабочим инструментом, который считает деньги в твоём кармане.