Китайский производитель сгустителей: технологии?

2026-01-03

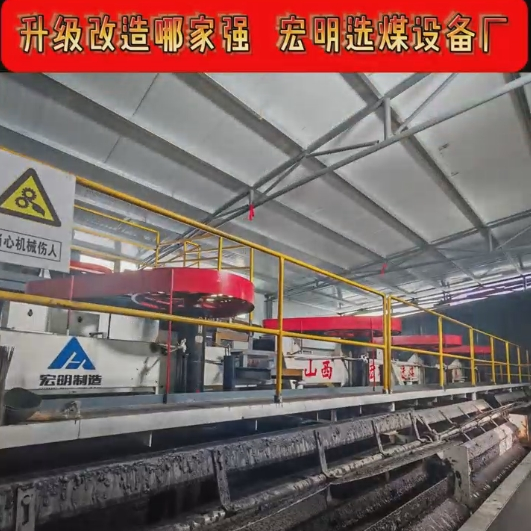

Когда слышишь про китайские сгустители, первое, что приходит в голову — это, конечно, цена. Многие так и думают: ну что там за технологии, просто дешево и сердито. Но это поверхностно, и я сам так считал лет десять назад, пока не начал плотно работать с заводами вроде ООО Оборудование для отбора угля Цзиньчжун Хунмин. Их сайт jzhmsb.ru — это не просто визитка, а портал в довольно серьезный инжиниринг. Технологии? Они есть, но не там, где их обычно ищут. Не в каких-то прорывных ноу-хау, а в адаптации, в доводке серийного изделия под конкретный шлам, под конкретный карьер или обогатительную фабрику. Вот об этом и поговорим, без глянца.

Где прячется технология? Не в чертежах, а в настройке

Возьмем, к примеру, самый обычный радиальный сгуститель. Конструкция-то известна столетие: рама, желоб, привод, механизм подъема. Чертежи можно купить или скачать. Китайские заводы их и берут за основу. Но вот в чем фокус: если собрать аппарат строго по этим чертежам, он будет работать, но не оптимально. Проблема в деталях, которые в расчетах не учтешь. Например, состав пульпы. У нас был проект для Казахстана, где в хвостах была очень мелкая фракция и высокое содержание глины. Стандартный сгуститель просто задыхался — образовывался плотный кек, скребки буксовали.

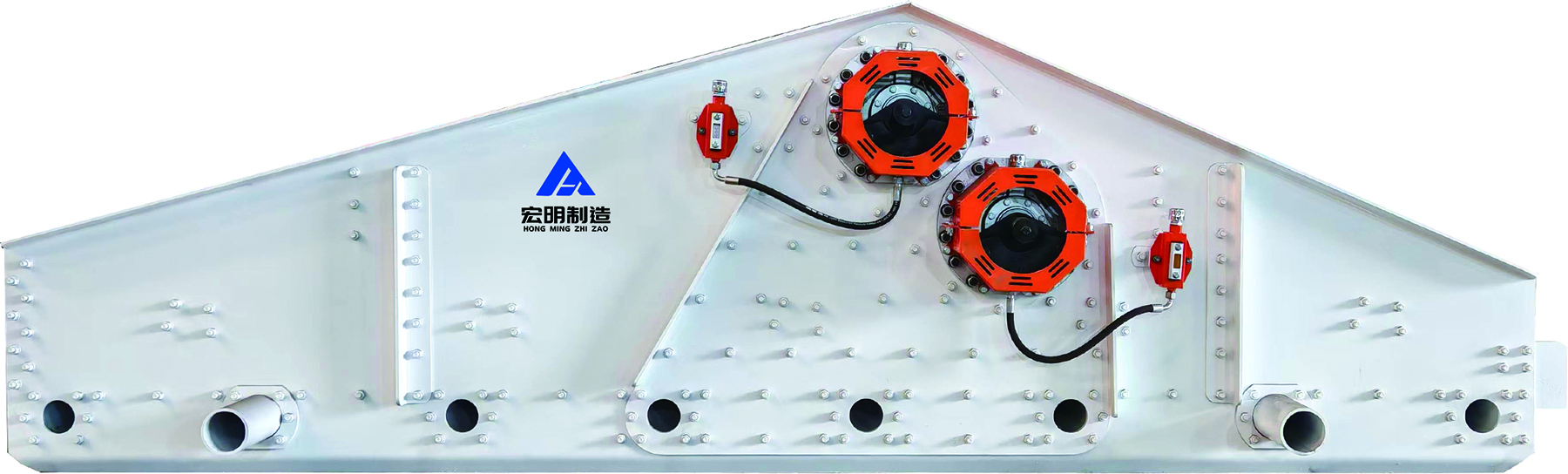

Тут и началась работа. Инженеры из Цзиньчжун Хунмин не стали изобретать велосипед. Они поехали на место, взяли пробы, провели тесты на своем опытном стенде. Изменили угол наклона дна, подобрали другую частоту вращения скребкового механизма и — что ключевое — доработали систему подачи флокулянта. Не глобально, но точечно. В итоге производительность по твердому выросла на 15%, а расход реагента упал. Это и есть их технология — технология доводки и интеграции. На их сайте в разделе проектирование и разработка это не пустые слова. Они реально могут подогнать типовой продукт под нестандартные условия.

Частая ошибка заказчиков — требовать самую передовую модель. А на деле часто нужна не передовая, а правильно настроенная. Видел я навороченные сгустители с кучей датчиков и автоматики, которые простаивали, потому что местный персонал не мог их обслуживать, а связь с производителем была только по почте. Простота и ремонтопригодность — это тоже часть технологической философии многих практичных китайских производителей.

Материалы и сборка: слабое звено или точка роста?

Раньше главной претензией была сталь. Говорили, тонкая, некачественная, быстро ржавеет. Сейчас ситуация иная. Многие крупные производители, включая упомянутую компанию, работают на японских или корейских сталелитейных комбинатах. Проблема сместилась. Теперь она не в качестве листа, а в качестве сборки и, что важнее, в логистике защиты от коррозии.

Запомнился один инцидент. Партия сгустителей шла морским путем в Южную Америку. Конструкции были качественно окрашены, но… только снаружи. Внутренние полости силовых элементов, те же коробчатые балки моста, были обработаны хуже. За время транспортировки в условиях высокой влажности внутри началась коррозия. Снаружи все блестело, а внутри — проблема. Клиент был в ярости. После этого многие ответственные поставщики, и я знаю, что Цзиньчжун Хунмин тоже, ужесточили контроль за антикоррозионной обработкой ВСЕХ поверхностей, включая скрытые. Это урок, купленный кровью репутации.

Сварка. Вот где до сих пор ловят. Автоматическая сварка основных швов — норма. Но в полевых условиях, при монтаже на месте, часто приходится варить вручную. И здесь квалификация монтажной бригады решает все. Хороший производитель не просто продает оборудование, он отправляет своих или проверенных подрядных инженеров на шеф-монтаж. Это критически важно. Потому что технология, заложенная в цеху, может быть сведена на нет плохим монтажным швом где-нибудь в опорном кольце.

Привод и автоматика: сложное делать простым

С приводами история показательная. Европейские мотор-редукторы — надежны, но дороги и ждут запчасти месяцами. Китайские аналоги — дешевле, но был период, когда по надежности хромали. Сейчас многие производители, позиционирующие себя как современные предприятия, нашли баланс. На критичные, высоконагруженные сгустители большого диаметра они ставят приводы именитых брендов (Siemens, Nord). На аппараты среднего класса — качественные тайваньские или китайские сборки, но на проверенных платформах.

Но главный тренд последних лет — не в железе, а в управлении. Речь не о полной роботизации. Речь о простой и надежной системе, которая отслеживает крутящий момент на скребковом механизме. Резкий рост — сигнал о заклинивании или уплотнении кека. Автоматика дает команду на реверс или подъем скребков. Это базовая, но жизненно важная функция. Раньше это часто делалось на реле, сейчас — на программируемых контроллерах. Суть не меняется: предотвратить поломку. Увидел на одном из объектов, как такая простая система спасла от серьезного ремонта после того, как в сгуститель случайно упал крупный кусор.

А вот с умными системами дозирования флокулянта, которые анализируют мутность в реальном времени, — не все так радужно. Пытались внедрить. Датчики забивались, алгоритмы сбоили из-за изменения состава сырья. Вернулись к полуручному режиму с коррекцией оператором. Вывод: не всякая высокая технология уместна в цехе, где много пыли, вибрации и переменчивого сырья. Надежность важнее.

Случай из практики: когда типовое не сработало

Хочу привести пример, который хорошо иллюстрирует разницу между просто производством и полной интеграцией процесса. Был заказ на сгуститель для высокоабразивных хвостов обогащения железной руды. Типовая конструкция имела стандартные накладки на скребках из износостойкой стали. В теории — должно было хватить надолго.

На практике износ оказался катастрофическим. За три месяца накладки стерлись на 70%. Остановка, простой, срочный поиск решения. Команда с завода-изготовителя, а именно ООО Оборудование для отбора угля Цзиньчжун Хунмин, приехала, изучила. Проблема была в комбинации абразива и высокой кислотности пульпы, что ускоряло коррозионно-механический износ.

Решение было нестандартным и не самым дешевым. Предложили заменить накладки на керамокомпозитные плитки, которые они сами не производили, но имели опыт установки. Плюс, изменили конструкцию узла крепления для быстрой замены. Это потребовало переделки чертежей, изготовления оснастки. Но они это сделали в рамках гарантии, потому что изначально брали на себя ответственность за весь цикл. Это и есть та самая интеграция всего процесса, о которой они заявляют. Не просто продал и забыл, а довел до работоспособного состояния, даже если пришлось отступить от первоначального проекта.

Итог: так в чем же вопрос технологии?

Возвращаюсь к началу. Вопрос поставлен неверно. Правильнее спрашивать: Готов ли данный конкретный производитель к инжинирингу, а не только к сборке? Готов ли он вникать в вашу пульпу, ваши реагенты, ваши климатические условия и квалификацию вашего персонала?

Технологии — это не патент на новую форму скребка. Это отработанная методика подбора, доработки, испытаний и постпродажной поддержки. Это когда тебе не сбрасывают PDF-каталог, а задают десяток уточняющих вопросов по техзаданию. Это когда на сайте, как у jzhmsb.ru, ты видишь не только картинки оборудования, но и схемы технологических линий, где этот сгуститель — лишь часть системы. Это показатель.

Поэтому да, технологии есть. Но они прикладные, накопленные опытным путем, часто через ошибки и неудачи. Они направлены не на революцию в отрасли, а на надежное и экономичное решение конкретной задачи клиента. И в этом, пожалуй, и заключается их главная сила. Искать китайского поставщика стоит не по минимальной цене в каталоге, а по глубине его вопросов к вашему проекту. Вот тогда и найдете те самые технологии.